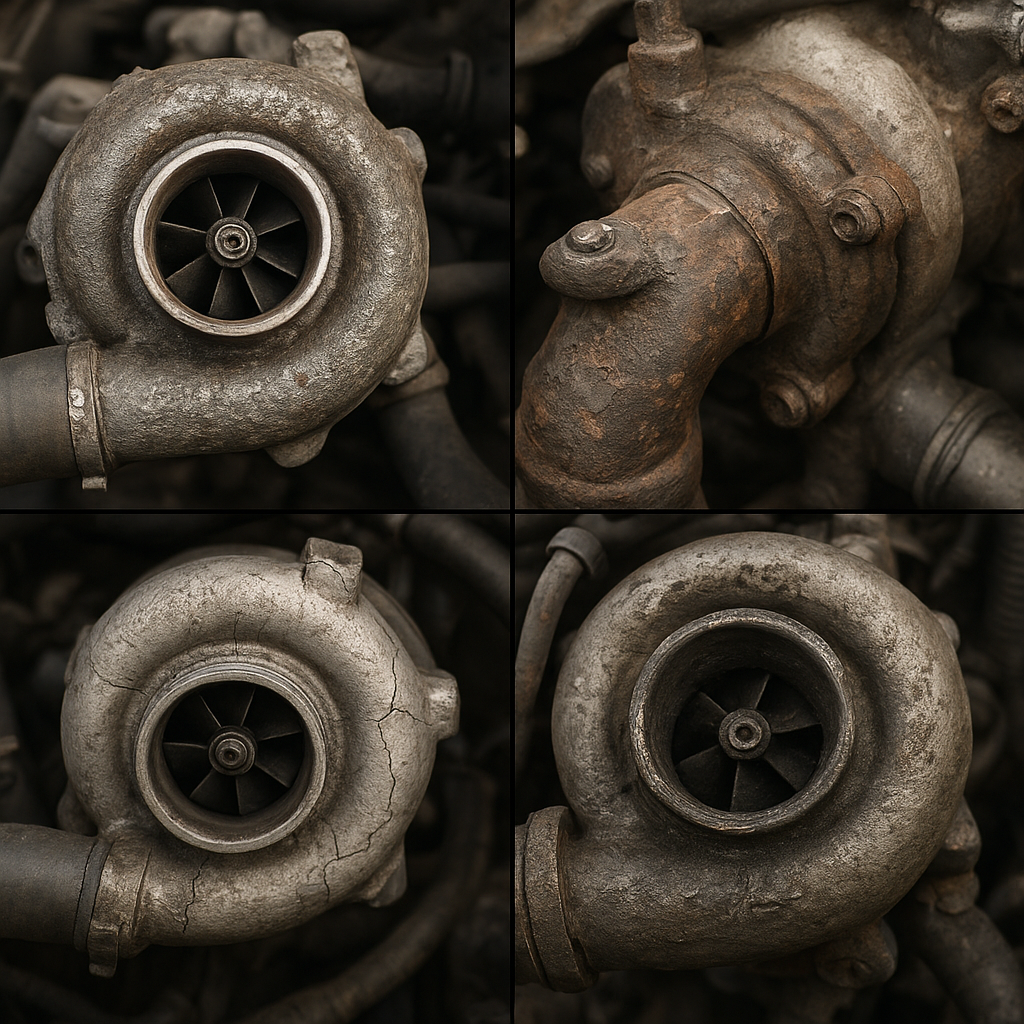

Właściwe funkcjonowanie turbosprężarki wpływa bezpośrednio na osiągi oraz ekonomię jazdy. Brak reakcji na pedał gazu, wyraźny spadek osiągów lub niepokojące odgłosy mogą świadczyć o poważnych problemach z układem doładowania. Poniższy artykuł przedstawia przyczyny, objawy oraz sposoby diagnostyki i naprawy uszkodzonej turbiny, pomagając kierowcom i mechanikom w szybkiej identyfikacji usterek.

Przyczyny uszkodzenia turbiny

Przede wszystkim warto zwrócić uwagę na jakość stosowanego turbo oleju oraz regularność wymian filtra. Zanieczyszczenia w układzie smarowania prowadzą do przyspieszonego zużycia łożysk, co może zakończyć się awarią łożysk turbiny. Kolejnym czynnikiem są obce ciała dostające się do wirującej części – nawet mała odłamka metalu lub piasek może uszkodzić łopatki. Eksploatacja silnika na niskich obrotach, w połączeniu z wysokimi obciążeniami, sprzyja gromadzeniu się nagaru na kanałach olejowych, co blokuje dopływ smaru i prowadzi do przegrzewania turbiny. Również długotrwały brak rozgrzewki po uruchomieniu jednostki, a następnie gwałtowne wyłączenie, może wywołać mechaniczne przeciążenia wirnika i jego elementów nośnych.

Główne objawy awarii

Spadek wydajności silnika

Jednym z pierwszych sygnałów problemów jest odczuwalny spadek mocy silnika. Auto może wolniej przyspieszać, a osiągi szczególnie odczuwalne przy manewrach wyprzedzania stają się niewystarczające. Wskaźnik doładowania rzadko wskazuje pełne wartości, co mechanik może stwierdzić podczas testów na hamowni lub w trakcie jazdy próbnej.

Nietypowe dźwięki

Awaria turbiny często objawia się wyraźnym hałasem przypominającym pisk lub świst. W zaawansowanym stadium eksploatacji pojawia się metaliczne stukanie – to znak, że łopatki wirnika lub obudowa zetknęły się z uszkodzonymi elementami. Dźwięki nasilają się wraz ze wzrostem obrotów silnika i mogą świadczyć o poluzowanych łożyskach lub wyrobionej tulei.

Dymienie z układu wydechowego

Charakterystyczny niebieski lub szary dym przyspiesza rozpoznanie problemu. Nie zawsze jest to wyciek oleju do komory spalania – może to być również efekt nadmiernego nagromadzenia się smaru w obudowie turbiny i jego spalania podczas doładowania. Uwaga: czarny dym zwykle wskazuje na nadmierne dawki paliwa lub uszkodzony układ wtryskowy.

Podwyższone zużycie smarującego płynu

Jeżeli poziom oleju w zbiorniku obniża się szybciej niż zwykle, warto skontrolować układ turbosprężarki. Uszkodzone uszczelniacze lub nieszczelne kanały mogą powodować wycieki zewnętrzne lub wewnętrzne, a spadający poziom płynu przełoży się na niewłaściwe smarowanie łożysk turbiny.

Problemy z doładowaniem

Najlepszym wskaźnikiem jest bezpośredni pomiar ciśnienieu doładowania. Zbyt niskie wartości lub ich wahania między obrotami wskazują na nieszczelność układu, złe ustawienie zaworu upustowego (wastegate) czy uszkodzoną przetwornicę ciśnienia. Warto skorzystać z portu diagnostycznego, aby zweryfikować parametry w czasie rzeczywistym.

Diagnostyka uszkodzonej turbiny

Skuteczna diagnostyka łączy badania elektroniczne z dokładnym przeglądem mechanicznym. Na początek montuje się czujniki ciśnienia, aby obserwować wartości podczas przyspieszania. Kolejnym krokiem jest wizyjna inspekcja układu wydechowego i doładowania – poszukuje się oznak wycieków oraz odłamków w obudowie turbosprężarki.

Pomiary parametrów silnika

Za pomocą interfejsu OBD II można zbadać temperaturę spalin oraz ciśnienie doładowania. Wartość ciśnienia niższa o 0,1–0,2 bara od wartości fabrycznej może świadczyć o nieszczelności układu. Monitoruje się także czas reakcji zaworu recyrkulacji spalin, co pośrednio wpływa na pracę turbiny.

Inspekcja mechaniczna

Podczas rozbiórki zwraca się uwagę na stan wirnika oraz łożysk. Łopatki powinny być równe, wolne od przetarć. Luzy osiowe i promieniowe nie mogą przekraczać wartości określonych przez producenta. Drobne zadrapania na powierzchni wirnika eliminują możliwość prawidłowej pracy przy wysokich obrotach.

Metody naprawy i wymiany

W zależności od stopnia awarii można rozważyć regenerację lub całkowitą wymianę modułu turbosprężarki. Regeneracja obejmuje wymianę łożysk, uszczelniaczy, a także dynamiczne wyważanie wirnika. Jeśli jednak uszkodzenia łopatek są zaawansowane, rekomenduje się zakup nowego lub fabrycznie regenerowanego wkładu.

Wymiana elementu wiąże się z demontażem całego układu dolotowego i wydechowego, co wymaga fachowej wiedzy i odpowiednich narzędzi. Montaż musi uwzględniać precyzyjne dokręcenie śrub, czystość połączeń oraz właściwe podłączenie przewodów olejowych i chłodzących, aby zabezpieczyć przed przyszłymi wyciekami.

Koszt naprawy versus wymiany zależy od ceny części i robocizny – w wielu warsztatach cena kompletnej turbiny sięga kilku tysięcy złotych. Dlatego przy stosunkowo młodych silnikach opłaca się regenerować istniejący moduł.

Zapobieganie awariom

Aby wydłużyć żywotność układu doładowania, należy regularnie wymieniać filtr oleju i zastosować wysokiej jakości smar. Po każdej dłuższej trasie bezwzględnie stosować procedurę schładzania turbiny – pozwoli to uniknąć przegrzewania komponentów. Unikać gwałtownych startów przy zimnym silniku oraz ostrych redukcji biegów z wysokich obrotów.

- Regularna kontrola poziomu i jakości oleju

- Wymiana filtra powietrza co najmniej raz w sezonie

- Sprawdzanie szczelności przewodów doładowania

- Używanie dodatków poprawiających smarowanie

- Unikanie długotrwałej pracy na biegu jałowym

Systematyczna pielęgnacja i wczesne zauważenie niepokojących symptomów pozwalają na ograniczenie kosztów i uniknięcie poważniejszych awarii, które narażają silnik na wyjątkowo dotkliwe uszkodzenia.